خوردگی عبارت است از آسیب یا زوال مواد یا خواص آنها در اثر عمل محیط.بیشترین خوردگی در محیط جوی اتفاق می افتد که حاوی اجزای خورنده و عوامل خورنده مانند اکسیژن، رطوبت، تغییرات دما و آلاینده ها است.

خوردگی نمک پاششی رایج ترین و مخرب ترین شکل خوردگی جوی است.خوردگی اسپری نمک روی سطح مواد فلزی ناشی از نفوذ یون های کلرید موجود در سطح فلز از طریق لایه اکسیداسیون و لایه محافظ و واکنش الکتروشیمیایی داخلی فلز است.در عین حال، یون کلرید حاوی مقدار معینی انرژی هیدراتاسیون است که به راحتی در منافذ و ترک های سطح فلز جذب می شود و جایگزین اکسیژن در لایه اکسید می شود، بنابراین اکسید نامحلول را به کلرید محلول تبدیل می کند و غیرفعال می شود. سطح را به یک سطح فعال تبدیل کنید.

نمکاسپری محافظ در برابر خوردگیتست یک آزمایش زیست محیطی است که عمدتاً از شرایط محیطی شبیه سازی شده مصنوعی نمک پاششی ایجاد شده توسط تجهیزات آزمایش اسپری نمک برای ارزیابی مقاومت به خوردگی محصولات یا مواد فلزی استفاده می کند.این آزمایش به دو نوع آزمایش تقسیم میشود: آزمایش قرار گرفتن در معرض محیط طبیعی، و آزمایش محیطی شبیهسازی اسپری نمک با شتاب مصنوعی.

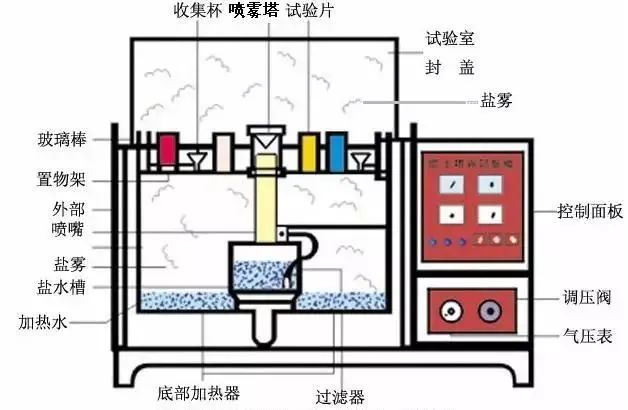

در یک آزمایش محیطی شبیه سازی مصنوعی نمک پاشش، از محفظه آزمایش نمک پاشش با حجم مشخصی استفاده می شود و محیط نمک پاش با استفاده از روش های مصنوعی در حجم فضای آن ایجاد می شود تا عملکرد و کیفیت خوردگی نمک پاشش ارزیابی شود. مقاومت محصولات

غلظت نمک کلرید در محیط نمک پاشی می تواند چندین برابر یا ده ها برابر میزان نمک پاشش در محیط طبیعی معمولی باشد، بنابراین سرعت خوردگی را به شدت افزایش می دهد و زمان به دست آوردن نتایج را بسیار کاهش می دهد.به عنوان مثال، ممکن است یک سال طول بکشد تا هنگام آزمایش یک نمونه محصول در محیط قرار گرفتن در معرض طبیعی، خورده شود، در حالی که می توانید نتایج آزمایش مشابهی را فقط پس از 24 ساعت در محیط شبیه سازی مصنوعی نمک پاشید.

نمک پاشی شبیه سازی شده آزمایشگاهی را می توان به چهار دسته تقسیم کرد.

(1) آزمایش پاشش نمک خنثی (آزمون NSS) اولین و پرکاربردترین روش تست خوردگی تسریع شده است.از محلول آب نمک کلرید سدیم 5 درصد، با مقدار pH تنظیم شده در محدوده خنثی (6.5 تا 7.2) به عنوان محلول اسپری استفاده می کند.دمای آزمایش 35 ℃ است و میزان ته نشینی مورد نیاز اسپری نمک 1~2ml/80cm/h است.

(2) آزمایش اسپری نمک اسید استیک (آزمون ASS) بر اساس آزمایش اسپری نمک خنثی ایجاد شده است.این محلول در محلول کلرید سدیم 5 درصد با مقداری اسید استیک یخچالی است، به طوری که مقدار PH محلول به حدود 3 کاهش می یابد، محلول اسیدی می شود و اسپری نمک تشکیل شده در نهایت از اسپری نمک خنثی اسیدی می شود.سرعت خوردگی آن حدود 3 برابر سریعتر از تست NSS است.

(3) آزمایش اسپری استات تسریع شده نمک مس (تست CASS) یک آزمایش خوردگی اسپری نمک سریع خارجی است که به تازگی توسعه یافته است.دمای تست 50 ℃ است.مقدار کمی نمک مس-کلرید مس به محلول نمک اضافه می شود تا به شدت خوردگی را القا کند.میزان خوردگی آن حدود 8 برابر تست NSS است.

(4) آزمایش پاشش نمک متناوب یک آزمایش جامع اسپری نمک است که در واقع یک آزمایش پاشش نمک خنثی به اضافه رطوبت و حرارت ثابت است.این عمدتا برای محصول نوع حفره استفاده می شود.از طریق نفوذ محیط جزر و مد، خوردگی اسپری نمک نه تنها در سطح بلکه در داخل محصول نیز ایجاد می شود.محصول به طور متناوب بین محلول نمک پاشی و محیط رطوبت و گرما تبدیل می شود و سپس خواص الکتریکی و مکانیکی محصول برای هر گونه تغییر باید ارزیابی شود.

تعیین نتیجه

نتیجه آزمایش آزمایش نمک پاشی عموماً به صورت کیفی به جای کمی ارائه می شود.چهار روش مشخص برای تعیین وجود دارد.

(1) روش تعیین رتبه.

در این روش نسبت سطح خوردگی و مساحت کل را به چند سطح تقسیم کرده و سطح معینی را به عنوان مبنای واجد شرایط برای تعیین تعیین کنید.این روش برای ارزیابی نمونه های تخت مناسب است.

(2) روش تعیین توزین.

از طریق توزین وزن نمونه قبل و بعد از تست خوردگی، وزن از دست رفته در اثر خوردگی را محاسبه کرده و قضاوت کنید.حفاظت در برابر خوردگی اسپریکیفیت نمونهاین روش به ویژه برای ارزیابی کیفیت مقاومت در برابر خوردگی فلز خاص مناسب است.

(3) روش تجزیه و تحلیل آماری داده های خوردگی.

این روش سطح اطمینان طراحی آزمایشهای خوردگی، تجزیه و تحلیل دادههای خوردگی و تعیین دادههای خوردگی را فراهم میکند، که عمدتاً برای تجزیه و تحلیل و آمار خوردگی استفاده میشود، نه به طور خاص برای تعیین کیفیت محصول.

تست اسپری نمک فولاد ضد زنگ

از زمان اختراع در اوایل قرن بیستم، آزمایش اسپری نمک به دلیل مزایای آن از جمله کاهش زمان و هزینه، توانایی آزمایش انواع مواد و ارائه نتایج ساده و واضح، مورد علاقه کاربران مواد مقاوم در برابر خوردگی قرار گرفته است.

در عمل، تست اسپری نمک فولاد ضد زنگ به طور گسترده شناخته شده است، و پزشکان باید با چند ساعت آزمایش نمک پاشش برای این ماده آشنا باشند.

فروشندگان مواد اغلب زمان آزمایش اسپری نمک فولاد ضد زنگ را با روش هایی مانند غیرفعال کردن یا افزایش درجه پرداخت سطح افزایش می دهند.با این حال، مهم ترین عامل تعیین کننده، ترکیب خود فولاد ضد زنگ، یعنی محتوای کروم، مولیبدن و نیکل است.

هر چه محتوای کروم و مولیبدن بیشتر باشد، مقاومت در برابر خوردگی مورد نیاز برای ظاهر شدن خوردگی حفره ای و شکافی بیشتر است.این مقاومت در برابر خوردگی با مقدار معادل مقاومت حفره ای (PRE) بیان می شود: PRE = %Cr + 3.3 x %Mo.

در حالی که نیکل مقاومت فولاد را در برابر خوردگی حفره ای و شکافی افزایش نمی دهد، می تواند پس از شروع فرآیند خوردگی در کاهش سرعت خوردگی موثر باشد.بنابراین، فولادهای زنگ نزن آستنیتی حاوی نیکل در آزمایشهای اسپری نمک بسیار بهتر عمل میکنند و بسیار کمتر از فولادهای زنگ نزن فریتی نیکل کم با معادلهای مقاومت حفرهای مشابه، زنگ میزنند.

لازم به ذکر است که نمکاسپری محافظ در برابر خوردگیتست هنگام تست عملکرد فولاد ضد زنگ دارای اشکالات عمده ای است.محتوای کلرید اسپری نمک در آزمایش پاشش نمک بسیار زیاد است و بسیار فراتر از محیط واقعی است، بنابراین فولادهای ضد زنگی که می توانند در برابر خوردگی در کاربردهای واقعی با محتوای کلرید بسیار کم مقاومت کنند، در آزمایش اسپری نمک نیز خورده می شوند.

آزمایش پاشش نمک رفتار خوردگی فولاد ضد زنگ را تغییر می دهد، که نمی توان آن را نه یک آزمایش تسریع شده و نه یک آزمایش شبیه سازی در نظر گرفت.نتایج یک طرفه هستند و رابطه معادلی با عملکرد واقعی فولاد ضد زنگ که در نهایت مورد استفاده قرار می گیرد، ندارند.

بنابراین می توانید از تست اسپری نمک برای مقایسه مقاومت در برابر خوردگی انواع فولاد ضد زنگ استفاده کنید، اما این تست فقط قادر به رتبه بندی مواد است.هنگام انتخاب یک ماده فولاد ضد زنگ خاص، آزمایش اسپری نمک به تنهایی معمولاً اطلاعات کافی را ارائه نمی دهد زیرا ارتباط بین شرایط آزمایش و محیط واقعی کاربرد به ندرت شناخته شده است.

علاوه بر این، دسته های مختلف فولاد را نمی توان با یکدیگر مقایسه کرد، زیرا دو ماده مورد استفاده در آزمایش مکانیسم های خوردگی متفاوتی دارند، بنابراین نتایج آزمایش و ارتباط استفاده واقعی نهایی از محیط یکسان نیست.

زمان ارسال: ژوئیه-08-2022